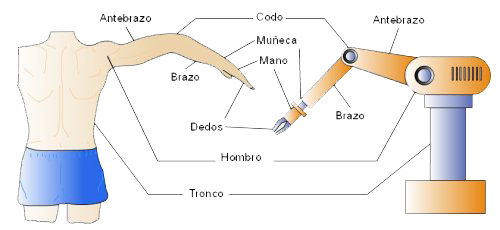

ROBÓTICA INDUSTRIAL. La Organización Internacional de Estándares (ISO) define al robot industrial de la siguiente manera: Manipulador multifuncional reprogramable con varios grados de libertad, capaz de manipular materias, piezas, herramientas o dispositivos especiales según trayectorias variables programadas para realizar tareas diversas.

Básicamente los brazos articulados reproducen en cierta manera la función de un brazo humano.

– Instalación y Programación de manipuladores de dos o más ejes para diversas operaciones industriales: apilado, paletizado, clasificación, desmoldeo, soldadura, etc.

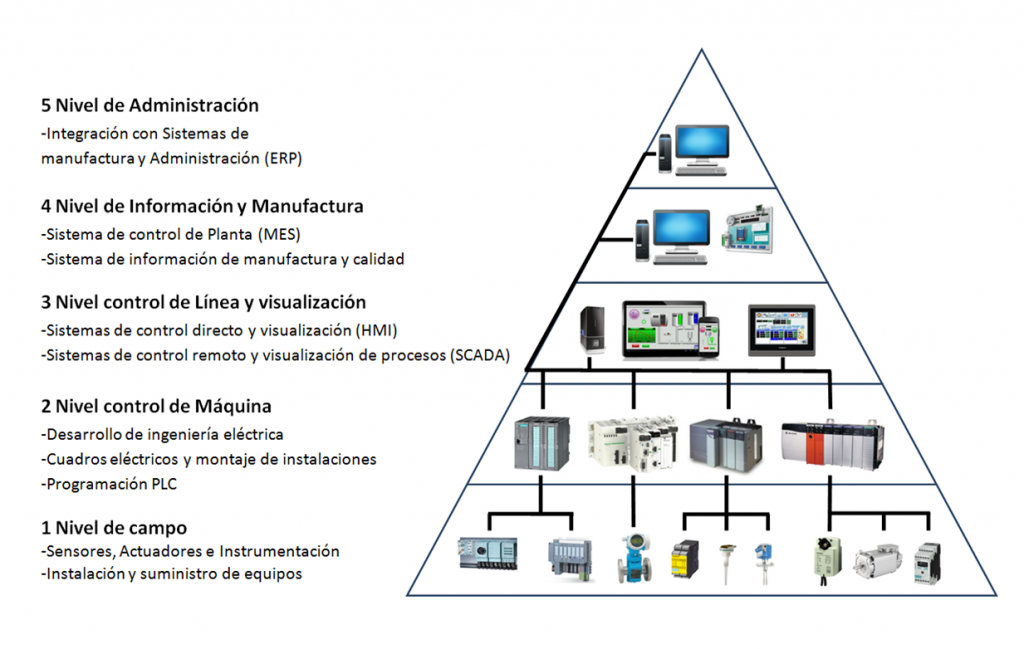

MES (Manufacturing Execution System), Sistema de Ejecución de Manufactura. Es la plataforma informática que enlaza el ERP de gestión (Compras, Planificación, Almacenes…) con los recursos productivos (máquinas, líneas de producción). Planifica la producción en función de esta interacción.

Nivel de detalle muy elevado. Visualiza y controla en tiempo real: el estado de la Orden de Fabricación, producción realizada, cantidad pendiente, fecha de finalización prevista, etc.

Como la información se va almacenando en el ordenador cronológicamente, se tienen históricos. Esto permite mostrar estadísticas, indicadores de desempeño (KPI’s), informes, etc.

REDES DE COMUNICACIÓN INDUSTRIAL. Sistemas de transmisión de información entre varios equipos. Simplifican enormemente la instalación y operación de máquinas y equipamientos industriales.

Diseño, Instalación y Configuración de buses industriales a todos los niveles: sensores, actuadores, instrumentación, PLC’s, entradas – salidas remotas, variadores de frecuencia, zonas con riesgo de explosión (EX), redes inalámbricas, comunicaciones móviles (GSM), radiofrecuencia (RDSI), etc.

Profibus DP, ProfiNet, ASI, DeviceNet, CanOpen, EthernetIP, Modbus…

CONTROL DISTRIBUIDO. Es dividir en partes autónomas una instalación. Por ejemplo una planta con diferentes zonas de fabricación o un edificio con plantas o salas independientes unas de otras.

La finalidad es evitar que si surge un problema y se desconecta un mecanismo o una sala, esto no arrastre a todo lo demás y deje también de funcionar.

Con este sistema, si tenemos que hacer un cambio o reparación, podremos trabajar sobre una parte en concreto sin tener que desconectar todo lo demás. De esta forma, se puede abordar cualquier proceso industrial por complejo y grande que sea. Basta con dividirlo en partes (subprocesos) autogestionables y comunicarlas con un Sistema de Control que las coordine.

Diagrama integral Sistemas de Control de una Empresa